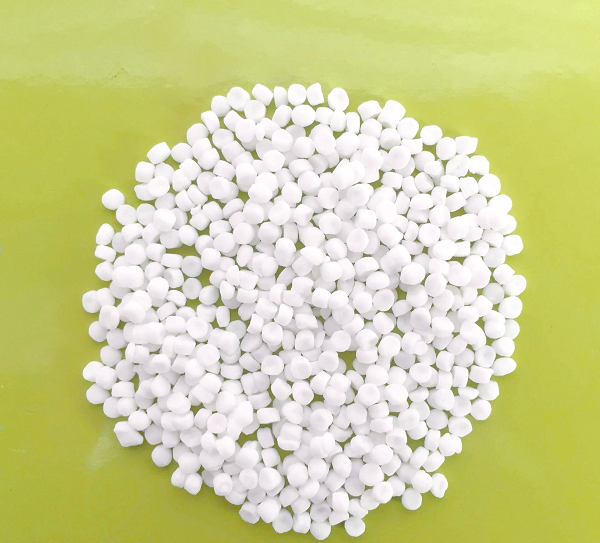

尼龍(聚酰胺,PA)包括PA6、PA66、PA610、PA612等作為工程塑料的重要品類,憑借優異的力學強度、耐熱性和耐化學性,廣泛應用于汽車、電子電器、機械制造等領域。但尼龍自身存在熔體流動性差、摩擦系數高、抗沖擊韌性不足、易吸水等固有缺陷,限制了其在高端場景的應用。硅酮母粒(以聚硅氧烷為核心成分,搭配載體樹脂、分散劑等制備的功能性母粒)是尼龍改性中最常用的添加劑之一,通過物理共混或化學作用,可針對性改善尼龍的多項性能,同時兼顧加工穩定性與成本可控性,其核心作用及作用機理如下:

一、核心作用:改善加工流動性,降低成型難度尼龍(尤其是高粘度尼龍、玻纖增強尼龍)的熔體粘度較高,在注塑、擠出等加工過程中易出現充模不滿、熔體破裂、模具粘黏等問題,導致制品表面缺陷(如流紋、毛刺),且加工能耗偏高。

作用機理

硅酮母粒中的聚硅氧烷(如聚二甲基硅氧烷,PDMS)具有極低的表面張力(約 20-22 mN/m,遠低于尼龍的 40-45 mN/m)和摩擦系數,在尼龍熔體中分散后,會形成一層 “潤滑膜”:

降低尼龍分子鏈間的內摩擦力,減少熔體流動時的剪切阻力;

附著在螺桿、機筒及模具表面,降低熔體與設備的外摩擦力,減少粘模現象。

實際效果

熔體流動速率(MFR)顯著提升,通常添加 1-3% 硅酮母粒可使 MFR 提高 30%-80%,充模能力增強,適合薄壁、復雜結構制品(如汽車精密齒輪、電子外殼)的成型;

加工溫度可降低 5-10℃,或在相同溫度下提高生產效率 10%-20%,同時減少螺桿磨損,延長設備使用壽命;

制品表面光滑度提升,流紋、熔接痕明顯減輕,無需后續打磨處理。

二、關鍵作用:提升潤滑耐磨性,優化摩擦學性能尼龍常用于制備齒輪、軸承、滑塊等運動部件,但其自身摩擦系數較高(干摩擦下約 0.3-0.5),耐磨性不足,長期使用易出現磨損、異響甚至失效,尤其在無油潤滑或高速摩擦場景下缺陷更突出。

作用機理

自潤滑效應:硅酮母粒在尼龍基體中形成微觀分散相,當制品發生摩擦時,聚硅氧烷會遷移至摩擦表面,形成一層致密、穩定的自潤滑膜,替代尼龍分子間的直接摩擦,大幅降低摩擦系數;

耐磨防護:聚硅氧烷的化學惰性強、耐高低溫性能優異,潤滑膜可阻擋摩擦面的直接接觸,減少磨粒磨損和粘著磨損,同時其彈性模量較低,能吸收部分摩擦沖擊力,緩解疲勞磨損。

實際效果

干摩擦系數可降至 0.1-0.2,動摩擦因數降低 40% 以上,減少運動部件的摩擦阻力和能耗;

磨耗量降低 50%-80%,制品使用壽命延長 2-5 倍,尤其適用于玻纖增強尼龍(玻纖易導致摩擦副磨損加劇,硅酮可有效抵消這一缺陷);

減少摩擦過程中的異響,改善產品使用體驗(如汽車內飾滑軌、家電傳動部件)。

三、重要作用:增強抗沖擊韌性,改善力學平衡尼龍(尤其是未改性尼龍或玻纖增強尼龍)的脆性較明顯,缺口沖擊強度較低,在低溫環境或受沖擊載荷時易斷裂,限制了其在結構件中的應用。

作用機理

增韌機理:硅酮母粒中的聚硅氧烷彈性體粒子在尼龍基體中呈均勻分散狀態,當受到沖擊時,彈性粒子會成為應力集中點,引發基體產生銀紋和剪切帶,吸收沖擊能量,阻止裂紋擴展;

界面相容調節:硅酮母粒通常經過馬來酸酐接枝等改性處理,接枝基團可與尼龍分子鏈上的酰胺基形成氫鍵或化學結合,改善硅酮與尼龍的界面相容性,避免因兩相分離導致力學性能下降。

實際效果

缺口沖擊強度提升 30%-100%,無缺口沖擊強度提升 20%-50%,尤其低溫(-20℃~0℃)沖擊韌性改善更顯著;

不顯著降低尼龍的拉伸強度和剛性,實現 “增韌不損強” 的力學平衡,適合對沖擊性能和強度均有要求的場景(如汽車保險杠支架、機械外殼);

改善玻纖增強尼龍的界面結合狀態,減少玻纖外露導致的脆性,提升制品的抗摔性。

四、輔助作用:抑制吸水、改善耐候性與加工穩定性1. 抑制吸水,提升尺寸穩定性

尼龍分子鏈中的酰胺基具有強極性,易與水分子形成氫鍵,導致制品吸水后尺寸變形、力學性能下降。硅酮母粒中的聚硅氧烷具有疏水性,分散在尼龍基體中可形成 “疏水屏障”,減少水分子與酰胺基的接觸,降低吸水率(通常可降低 20%-40%),改善制品在潮濕環境中的尺寸穩定性和力學穩定性。

2. 改善耐候性與抗老化性

聚硅氧烷具有優異的耐氧化、耐紫外線性能,在尼龍基體中可起到一定的抗老化作用:

抑制尼龍在高溫加工或長期使用過程中的熱氧化降解,減少分子鏈斷裂,提升制品的熱穩定性;

阻擋紫外線對尼龍分子鏈的破壞,延緩制品的黃變、脆化,延長戶外使用壽命(需搭配抗氧劑、紫外線吸收劑使用,協同效果更佳)。

3. 提升加工穩定性,減少缺陷

硅酮母粒可作為加工助劑,減少尼龍熔體在加工過程中的熱降解,降低揮發物生成,減少模具積垢和制品表面析出物;

改善尼龍的熔體強度,避免擠出過程中出現熔體斷裂,或注塑過程中出現澆口拉絲等問題,提升制品合格率。

五、作用特點與使用注意事項1. 作用特點

多功能性:單一硅酮母粒可同時實現潤滑、增韌、改善流動性等多重效果,簡化改性配方,降低添加劑使用成本;

分散性好:母粒形態便于均勻分散在尼龍基體中,避免直接添加硅油導致的團聚、析出問題;

兼容性廣:適用于 PA6、PA66、PA11、PA12 等各類尼龍,以及玻纖增強、碳纖增強、阻燃改性等各類尼龍改性體系。

2. 使用注意事項

添加量控制:一般添加量為 0.5%-5%,添加量過低則效果不明顯,過高可能導致制品表面析出、拉伸強度下降、與其他添加劑(如阻燃劑)相容性變差;

界面相容性:需選擇與尼龍相容性良好的改性硅酮母粒(如接枝型硅酮母粒),避免因界面分離導致力學性能惡化;

搭配協同:與抗氧劑、潤滑劑(如硬脂酸鈣)、增強材料(玻纖、碳纖)搭配時,需注意協同效應,避免相互干擾(如部分潤滑劑可能與硅酮競爭表面吸附,降低潤滑效果);

加工工藝適配:調整加工溫度和螺桿轉速,確保硅酮母粒充分分散,避免因分散不均導致局部性能異常。

硅酮母粒在尼龍改性中扮演 “多功能改性劑” 的核心角色,通過潤滑、增韌、改善流動性三大核心作用,針對性解決尼龍的固有缺陷,同時兼顧尺寸穩定性、耐候性等輔助性能提升。其作用機理圍繞 “界面調節”“能量吸收”“摩擦優化” 展開,通過與尼龍基體的物理共混和化學作用,實現性能的全面優化。在實際應用中,需根據尼龍品種、改性目標(如側重潤滑、增韌或流動性)和使用場景,合理選擇硅酮母粒類型和添加量,以達到最佳改性效果,拓展尼龍在高端工程領域的應用邊界。

如果你有尼龍改性過程中硅酮母粒的作用分析需要采購或者有相關問題需要咨詢或者探討,請撥打電話或填加微信:18621317168 我們竭誠為您服務!